Produkcja szkła oświetleniowego pozwala na stworzenie niezliczonej liczby kształtów i barw osłon świetlnych, co możliwe jest tylko dzięki pracy świetnie wyszkolonych, wszechstronnych i kreatywnych hutników. Nasz zakład oferuje tworzenie najbardziej wyszukanych wyrobów, nawet w niewielkich ilościach, jak również pomocne wskazówki w udoskonalaniu przedstawionych projektów.

Szkło oświetleniowe

Do szkła oświetleniowego zalicza się duży zakres wyrobów stanowiących osłonę źródła światła; od wszelkiego rodzaju lamp elektrycznych do świeczników, lamp gazowych i lamp naftowych.

Szkła oświetleniowe produkuje się z bezbarwnej masy szklanej, częściej jednak ze szkła mąconego. Większość wyrobów to szkło trójwarstwowe wytwarzane ręcznie, metodą powlekania szkieł mąconych szkłem przezroczystym bezbarwnym.

Wydmuchiwanie polega na kształtowaniu plastycznej masy szklanej ciśnieniem powietrza wytworzonym i działającym wewnątrz porcji masy szklanej. Równocześnie umiejętnie wykorzystywane są właściwości tworzywa oraz działanie odpowiednich sił zewnętrznych przykładanych do porcji masy dla nadania pożądanego kształtu. Wydmuchiwanie, jako najbardziej uniwersalna metoda kształtowania masy szklanej, umożliwia wytwarzanie wyrobów o rozmaitych kształtach, wielkości i przeznaczeniu.

Wersje

Nasz zakład produkuje szkło oświetleniowe w trzech podstawowych, najbardziej popularnych wersjach:

- szkło opalowe trójwarstwowe (mleczne)

- szkło opalowe trójwarstwowe matowane

- szkło jasne

Podział

Zależnie od sposobu działania światła rozróżnia się wyroby oświetleniowe przepuszczające, skupiające, rozpraszające i przyciemniające światło.

Ze względu na barwę, rozróżnienie istnieje między szkłem barwnym i bezbarwnym.

Podział na szkło przezroczyste, przejrzyste i nieprzejrzyste stosowany jest dla rozróżnienia ilości przepuszczanego światła.

Obecnie najpopularniejszy jest podział na wyroby zwykłe (do przepuszczania światła i ochrony jego źródła), ozdobne (do przepuszczania światła i dekoracji lampy) oraz reprezentacyjne (do efektywnej dekoracji źródeł światła).

Wyroby dzieli się także na otwarte, półotwarte i zamknięte (zależnie od kształtu klosza) oraz na gładkie, matowe i zdobione (z uwagi na rodzaj powierzchni).

Kolejne rozróżnienie zależne jest od sposobu połączenia klosza z oprawą: klosze z połączeniami śrubowymi, z otworem bez obrzeża, z obrzeżem wywiniętym, z obrzeżem kołnierzowym oraz z obrzeżem cylindrycznym.

W zależności od toku pracy i rodzaju używanych narzędzi, rozróżniamy cztery sposoby wydmuchiwania wyrobów:

- Produkcja ręczna

- Produkcja półautomatyczna

- Prasowanie

- Produkcja wirówkowa

Produkcja ręczna

Ręczny sposób wydmuchiwania wyrobów szklanych polega na kolejnym wykonywaniu następujących czynności podstawowych:

1. Na ogrzany nabel piszczeli nabierana jest z pieca najpierw niewielka ilość masy szklanej (kropla), którą toczy się na płytce żeliwnej. Wydmuchiwany jest z niej pęcherzyk (bańka), a następnie na skrzepniętą, ale gorącą jeszcze dolną powłokę bańki nawijana jest właściwa porcja masy.

2. Po wyjęciu z pieca nabraną na nabel porcję masy toczy się na płytce żeliwnej dla nadania współosiowości z piszczelą. Porcję nabraną na bańkę przenosi się na różki przy korytku hutniczym, gdzie jest ona odpowiednio kształtowana poprzez toczenie w drewnianym, zmoczonym wodą kształtowniku. Porcja przybiera w ten sposób pożądany kształt i stygnie, zyskując lepkość odpowiednią do dalszego kształtowania.

3. Po wstępnym ukształtowaniu porcji masy jest ona rozdmuchiwana poprzez wtłaczanie ustami powietrza przez ustnik piszczeli.

4. Ostateczne nadanie kształtu przygotowanej porcji może się odbyć tylko pomocą wydmuchiwania z użyciem formy (formowanie). Jeśli wyrób powinien mieć kształt bryły obrotowej, podczas wydmuchiwania obraca się obustronnie piszczel w dłoniach, co powoduje obracanie się porcji masy w formie; dzięki temu zabiegowi powierzchnia szkła jest gładka i lśniąca (wydmuchiwanie z obracaniem). Jeśli jednak kształt wyrobu nie jest bryłą obrotową i porcji nie można obracać w formie podczas wydmuchiwania, wówczas formuje się ją bez obracania (wydmuchiwanie na cicho).

5. Po ukształtowaniu wyrobu i dostatecznym skrzepnięciu masy szklanej, wyrób oddziela się od nabla piszczeli (odtrącanie) poprzez dotknięcie wodą szkła tuż przy nablu. Odtrącany wyrób umieszcza się na specjalnie do tego przeznaczonym stoliku, a stąd, po całkowitym skrzepnięciu, przenoszony jest on do odprężania.

Produkcja półautomatyczna

Półautomat to pneumatyczne urządzenie do wydmuchiwania wyrobów z masy szklanej, które eliminuje wydmuchiwanie szkieł płucami ludzi, zastępując ich w tym sprężarką i pompą próżniową. Urządzenie to składa się ze stalowego stołu, na którym umieszczone są: przedforma i forma właściwa. Oba stanowiska wyposażone są w niezbędną instalację pneumatyczną oraz w zawory, regulowane ręcznie przez obsługę.

Zdobienia

Zdobienia podczas wytwarzania

Szkło być może zdobione nie tylko po całkowitym zakończeniu jego wytwarzania, ale także podczas kształtowania. Tego typu zdobienie nazywane jest zdobieniem hutniczym, lub "na gorąco".

Najczęściej stosowane są:

- lister

- alabastry

- cracle (szkło mrożone)

- pladry

Listrowanie

Szkło „listrowane na gorąco” w dwóch kolorach szampan i przydymiony. Efekt uzyskujemy dzięki nanoszeniu specjalnej warstwy koloru bezpośrednio na warsztatach szklarskich, po ukończeniu formowania.

Klosze zdobione według takiej technologii są odporne na warunki atmosferyczne.

Alabastry

Zdobienie za pomocą alabastrów polega na nabieraniu niewielkiej ilości masy szklanej, i natychmiastowym wkładaniu jej do proszku (alabastru). Po dokładnym obtoczeniu w barwnym proszku (fryta), bańka otaczana jest w kształtowniku, co ma na celu dobre spojenie drobnego proszku z nabraną masą. Następnie bańka jest ogrzewana, i nabiera się na nią porcję masy szklanej potrzebną do wytworzenia wyrobu; dalej kształtuje się do zwykłymi sposobami.

Tym sposobem otrzymujemy wyroby, które wewnątrz szkła (w jego ściankach) zawierają barwne smugi. Dla tego zabiegu użyta masa szklana musi być przezroczysta i bezbarwna.

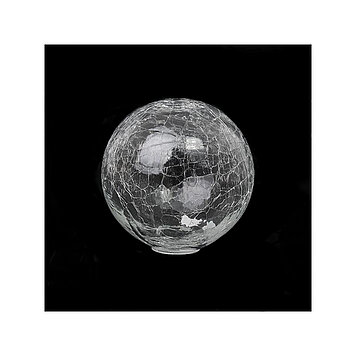

Crackle (Szkło mrożone)

Zdobienie wyrobów szklanych powierzchniowym spękaniem szkła nazywane jest zwykle efektem "crackle",a w gwarze hutniczej "mrożeniem". Polega ono na wykonywaniu drobnych, płytkich i nieregularnych pęknięć powierzchniowej warstewki formowanego szkła. Jest to sposób zdobienia odpowiedni dla wyrobów ze szkła bezbarwnego i barwnego, a zakres jego stosowania jest nieograniczony przy produkcji wyrobów grubościennych.

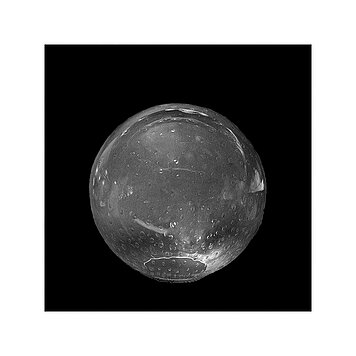

Pladry

Ten sposób zdobienia polega na tworzeniu w ściankach szklanych wyrobów pęcherzyków powietrza, tworząc efekt "rosa". Do wnętrza ścianek wprowadza się zamierzoną ilość powietrza, które później jest wyraźnie widoczne na uformowanych wyrobach.

Matowanie

Matowanie to zabieg technologiczny stosowany dla nadania powierzchni szkła właściwości równomiernego rozpraszania światła. Zjawisko to powodowane jest mikronierównością tworzącą się na powierzchni szkła, które tracąc swą naturalną gładkość i połysk, staje się mniej lub bardziej chropowate. Dzięki takiej powierzchni szkło traci połysk, staje się matowe i nieprzeźroczyste, choć nadal przepuszcza światło.

Matowanie stosuje się, aby osłony źródeł światła równomiernie rozpraszały promienie. Efekt tego sposobu zdobienia polega głównie na wywołaniu wrażenia dyskrecji i subtelności. Po zmatowieniu uwidaczniają się także wyraziściej kształty szkła.

Istnieją trzy sposoby matowania szkła:

- Matowanie chemiczne

- Matowanie mechaniczne (Piaskowanie)

- Malowanie (Satynowanie)

1. Matowanie chemiczne

Polega na korozyjnym działaniu kwasu fluorowodorowego na szkło tak, by na powierzchni powstawały liczne, równomiernie rozmieszczone mikrowgłębienia.

2. Matowanie mechaniczne (Piaskowanie)

Polega na wyłupywaniu drobnych cząstek z powierzchni szkła pod wpływem energii kinetycznej ziarnek piasku lub innych proszków ściernych zderzających się ze szkłem. Wskutek takiego działania powierzchnia szkła staje się chropowata, szorstka, silnie rozpraszająca światło.

3. Malowanie (Satynowanie)

Polega na nałożeniu warstwy farby kryjącej i wywołaniu tym niewielkiej chropowatości powierzchni szkła, co powoduje rozpraszanie światła. Matowanie tym sposobem wymaga po pomalowaniu wypalenia w odpowiedniej temperaturze.

Malowanie

Malowanie szkła polega na nałożeniu na jego powierzchnię warstw odpowiednich farb, tworzących barwne powłoki (mniej lub bardziej przylegające do szkła). Taka barwna powłoka może pokrywać całą powierzchnię szkła, albo tylko jej część, tworząc przeróżne desenie i kształty. Malowanie pozwala na bardzo szeroki wachlarz zdobień szkła i uzyskiwania wielorakich efektów.

W zależności od rodzaju wyrobów, wielkości serii i rodzaju malowideł, stosuje się następujące sposoby malowania szkieł:

- Sposób ręczny (Malarski)

- Sposób natryskowy

- Sposób kalkomanii

1. Sposób ręczny (Malarski)

Polega na nakładaniu farb pędzelkiem lub innymi narzędziami malarskimi. Sposobem tym można wykonać wszelkie wzory malowideł. Po wymalowaniu, dla utrwalenia wzoru należy wypalić szkło w odpowiedniej temperaturze, zależnej od zastosowanej farby.

2. Sposób natryskowy

Polega na nakładaniu na szkło powłok barwnych przez natryskiwanie farby rozpylonej sprzężonym powietrzem. Jest to sposób szablonowy, dający możliwość szybkiego malowania dużej liczby wyrobów. Pomalowane wyroby wypala się w temperaturze odpowiedniej do zastosowanej farby.

3. Sposób kalkomanii

Kalkomania jest to przenoszenie barwnych wzorów z papieru na zdobione szkło. Z arkusza papieru wycina się pożądane wzory i zanurza się je w wodzie. Po namoknięciu odbitki nakłada się w odpowiednim miejscu na szkło i przyciska starannie tamponem do jego powierzchni tak, by między szkłem a odbitką nie było ani powietrza, ani zbyt dużo wody. Po wyschnięciu odbitek szkło wypala się w odpowiedniej temperaturze zależnej od danego rodzaju kalkomanii.